数智制造给消费者带来的直观价值,还体现在产品质量方面,因为这座工厂将此前一个个的数据孤岛彻底打通,形成行业领先的质量数字化系统,全过程透明化管控。

首先,长安数智工厂生产的汽车,从订单生成到车辆最终下线,涉及到的订单信息、物料信息、工艺数据、过点履历、检测结果、缺陷及修复记录、整车报告及证书信息均会被记录,再借助华为的大数据治理能力,实现多系统数据统一管理,确保全过程可追溯。一句话,每辆车都有了数字档案,有需要随时可以调阅。

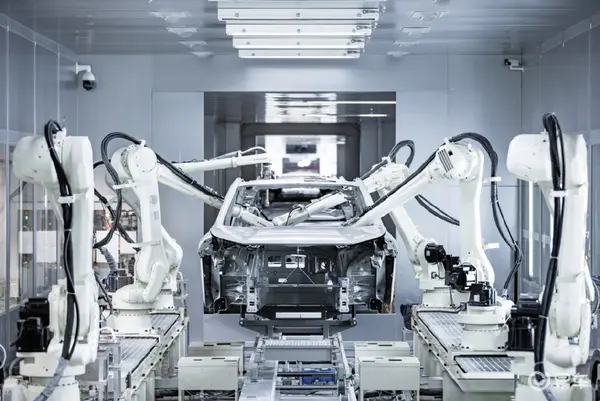

其次,在产品质量缺陷识别及拦截能力方面,这座数智工厂可谓武装到牙齿,共有369套监测设备与MOM系统及线体联动,实现缺陷精准快速传递、及时处理。而且,工厂设置有26道质量门,其中7道硬门,系统联动产线设备,通过系统质量门判定车辆质量缺陷、缺陷围堵、工艺未完成等5大类问题,自动将问题车辆转移至返修区,确保问题不流出工段,不流出车间,不流出工厂。此外,借助IOT物联网平台、生产数字平台与QMS质量应用系统的贯通,数智工厂实现了对生产制造过程关键工艺、质量参数的统一趋势监控管理,能提前识别过程异常,推进制造过程质量向预防质量管理迈进。

而除了常见的各种质检流程,这座数智工厂运用AI技术来加强质量把关也做到了极致。比如在冲压车间,产线上配有全球领先的线视觉检测技术,使用2500万像素摄像头的工业相机,精度可达0.1毫米(行业最高),可100%识别开裂缺陷;在焊接车间,则利用点焊视觉相机进行视觉检测,精度≤0.5毫米,且最小缺陷至少获得3个像素点的图像数据,做到焊点、铆点偏移、缺陷检测率100%,检测的各焊点编号、铆点编号,可显示出对应的故障焊点、铆点工位,焊接机器人及焊点、铆点编号等,并关联车辆VIN码,实现关联追溯。

据介绍,长安数智工厂对在线AI视觉检测技术的应用已经覆盖了极柱3D寻址、热成像模具温度监控等25个场景、73个工位,真正实现行业顶级制造质量。